锻件表面热处理是提高材料表面硬度、耐磨性和抗疲劳性能的重要工艺,广泛应用于机械制造、汽车和航空航天等领域。以下是几种常见的锻件表面热处理方法,以及相关热处理设备的销售情况概述。

一、锻件表面热处理的常见方法

- 感应加热淬火:利用高频电流在锻件表面产生感应涡流,使表层迅速加热至临界温度以上,然后快速冷却淬火。这种方法加热速度快、变形小,适用于轴类、齿轮等零件的表面硬化。

- 火焰淬火:使用氧-乙炔等火焰直接加热锻件表面,随后冷却淬火。设备简单、成本低,但温度控制精度较差,常用于大型或批量较小的锻件处理。

- 渗碳处理:将锻件置于富碳介质中,加热至高温(通常900-950°C),使碳元素渗入表面层,增加表面硬度和耐磨性。渗碳后常需进行淬火和回火,适用于低碳钢锻件。

- 氮化处理:在500-600°C的氨气环境中,使氮原子渗入锻件表面,形成高硬度氮化物层。氮化处理温度低、变形小,能显著提高抗疲劳和耐腐蚀性能,常用于精密零件。

- 激光表面热处理:采用高能激光束扫描锻件表面,实现快速加热和自冷淬火。这种方法精度高、热影响区小,适合复杂形状或局部处理,但设备成本较高。

二、热处理设备销售概述

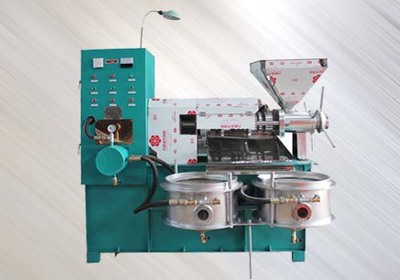

热处理设备的销售市场随着制造业发展而不断扩大。主要设备包括感应加热设备、渗碳炉、氮化炉、激光热处理系统等。销售时需考虑以下因素:

- 设备性能:如温度控制精度、能耗、自动化程度等,客户通常优先选择高效节能型设备。

- 应用领域:针对不同行业(如汽车、重工),设备需满足特定工艺要求,例如汽车行业偏好自动化感应淬火设备。

- 售后服务:提供安装、培训和维护支持是销售关键,能提升客户满意度和忠诚度。

- 市场趋势:随着绿色制造理念普及,环保型热处理设备(如低排放氮化炉)需求增长,同时智能化和集成化设备成为销售热点。

锻件表面热处理方法多样,企业可根据材料和应用需求选择合适工艺。在设备销售中,结合技术创新和服务优化,能够抓住市场机遇,推动行业发展。